在十五运会闭幕式的璀璨光影中,当广汽集团的标志与传祺E9 PHEV的画面跃然屏上,坐在嘉宾席上的吴晓鹏心中涌起一股难以言喻的自豪感。

吴晓鹏(左二)参加十五运会闭幕式合影留念

“这次赛事中,50台传祺E9 PHEV为开幕式领航,这款车的白车身正是我们二部焊装焊接完成的!”作为广汽传祺整车制造二部焊装科的一名设备技术员,吴晓鹏对此次十五运会和残特奥会上的“广汽元素”如数家珍,“我们既有飞行汽车,也有具身智能机器人,能够服务于全运会这种国家级赛事,荣耀属于每一位广汽人!”

传祺E9 PHEV护航十五运会

作为一名“90”后,吴晓鹏在广汽集团工作十余年,从生产操作工转型为设备技术骨干,多次在省级机器人技能竞赛中获奖,主导多项自动化设备研发与国产化替代项目,在技能成才的道路上越走越远。

转型突破

从一线操作工到技能冠军

2013年,吴晓鹏加入广汽集团,和许多刚踏入制造业的年轻人一样,从最基础的生产操作工做起。

“当时的心态是比较迷茫的。”吴晓鹏坦言,但广汽工会提供的职业规划与技能培训,像一束光,照亮了他前行的路。通过内部招聘和系统学习,吴晓鹏成功从生产岗位转型为设备技术员,开启了他与机器人和自动化设备深度对话的职业生涯。

转型需要勇气,成长更为不易。吴晓鹏第一次参加机器人比赛,只是“为了验证自己的技能水平”。转折点在2021年到来,在领导的鼓励下,他站上了广东省工业机器人系统操作员职业技能竞赛的舞台。起初他认为省赛离自己非常远,然而,凭借扎实的技术和沉稳的发挥,他一举夺得二等奖,“这对我来说是极大的鼓舞。” 经过多年的不懈进取,2025年他再次出征省赛,终于摘得一等奖。

吴晓鹏获得广东省2025年工业机器人系统操作员职业技能竞赛一等奖

“这是我心中比较理想的成绩”,吴晓鹏笑着说,比赛不仅让他收获了荣誉,更让他掌握了视觉引导等前沿技术。回到工作岗位后,他将所学应用于实际改善项目,自主完成视觉系统调试,为公司节约了成本,实现了“学以致用、反哺生产”的良性循环。

创新研发

从“依赖进口”到“自主研发”

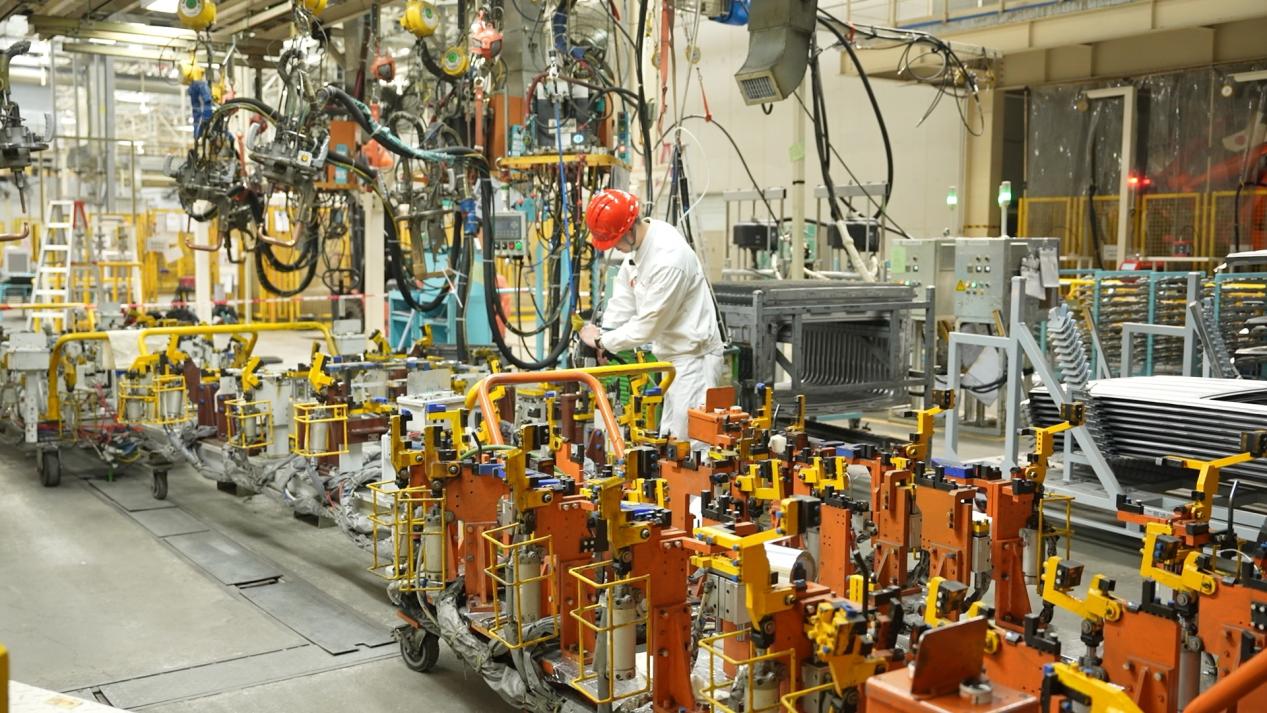

在吴晓鹏看来,技术人的价值不仅在于操作,更在于创造。2019年起,他开始尝试设备研发,推动自动化改造。让他尤为自豪的,是那台“完全自主研发”的自动修磨机。

“以前修磨电极帽全靠人工,一颗颗放、一颗颗压,费时费力。”吴晓鹏和团队成员一起,用近两年时间,从设置机械部件到编写程序,一步步搭建起自动运输通道与压装系统,实现全自动修磨。仅此一项,年节约成本超过100万元。

创新往往需要勇气打破常规,吴晓鹏主导的弧焊合格率提升项目正是这样一个典型案例。此前,生产线采用人工弧焊,后在推进自动化过程中引入机器人弧焊焊接。然而,合格率始终徘徊在70%左右,仍依赖人工补焊,不仅效率低下,也造成劳动力与成本的重复投入。

面对这一瓶颈,吴晓鹏与团队没有止步于既有方案,而是大胆创新:彻底重构焊接夹具,重新设计定位机构。通过系统性优化,最终将弧焊合格率大幅提升至95%。“合格率达到95%,意味着焊接质量已完全满足工艺要求,不再需要后续人工修补。”吴晓鹏介绍。这一改进显著提升了焊接产品质量,预计每年可节约成本约20万元。

此外,他还主导推动关键部件“销钉缸”国产化,用实际行动助力“制造强国”建设。

吴晓鹏认真调试相关生产设备

工作至今,他先后获得省级荣誉4项,集团级荣誉3项,公司级荣誉6项,部门级荣誉68项,专利授权2项,带领团队重点课题攻关10项,已提交设备变更单200多份,完成有效改善200余项,真正做到了“用技术赋能生产”。

匠心传承

从苦练内功到“育人导师”

在吴晓鹏心中,匠心不仅是一种责任,更是一种传承。

在公司工会的支持下,吴晓鹏主导开发机器人培训课程,并担任内部讲师。近两年来,他已培养50多名一线员工,帮助他们掌握机器人操作与维护技能,走上关键岗位。“我的成长受益于公司的传承体系,我也想把这份技能传递下去。”吴晓鹏说。

吴晓鹏进行机器人设备调试

从生产线上的一颗“螺丝钉”,到机器人领域的技能冠军;从依赖进口设备,到自主研发创新;从独自成长,到带领团队、培育新人——吴晓鹏的成长轨迹,正是中国制造业向“智造”转型升级的生动缩影。

在广汽传祺的焊装车间里,机器人手臂起舞,焊花飞溅。吴晓鹏依然忙碌在设备之间,调试、优化、传授。他说:“技能这条路,我会一直走下去。”而在他身后,更多年轻的“吴晓鹏”正在成长,共同构筑中国汽车制造的硬核力量。